对于油气管道来说,管道的承载能力取决于管道焊缝的焊接质量,所以焊接质量对于管道的安全运行至关重要。油气管道焊缝缺陷引发的泄漏事故可能造成严重安全风险,因此对接焊缝检测技术成为国内外研究重点。电磁无损检测凭借其非接触、高效率、无损伤等优势,已成为管道焊缝缺陷检测的核心手段。

管道焊缝缺陷及缺陷类型

管道焊缝区域常出现两类缺陷:表面可见的外部缺陷(如咬边)和隐蔽性更强的内部缺陷(包括裂纹、气孔、夹渣等)。据统计,全球油气管道焊缝开裂事故中,80%以上的失效源于内表面萌生的裂纹、未焊透、未熔合三类平面型缺陷,以及具有尖锐几何特征的咬边缺陷。

这类缺陷在管道内压波动、温度变化等交变载荷作用下,会形成显著的应力集中效应。其应力集中系数可达正常区域的3-5倍,导致缺陷尖端持续扩展,最终使管体有效壁厚减少30%以上,严重威胁管道结构安全及服役寿命。

管道焊缝缺陷检测技术

目前实际应用中主要包含四种技术路径:涡流检测、电磁超声检测、漏磁检测及磁扰动检测,这些方法在管道焊缝检测中展现出良好的工程适用性。

涡流检测

涡流检测技术基于电磁感应原理实现非接触式探伤,其核心优势体现在以下三方面:首先,检测过程无需物理耦合介质,且可穿透表面防腐层(厚度≤3mm)直接检测基体缺陷,涂层对检测灵敏度的影响率低于15%;其次,设备系统集成度较高,典型便携式涡流仪重量不超过5kg,单次检测能耗低于50W,作业过程无辐射污染源;第三,采集的阻抗平面信号可通过AD转换模块实现数字化(采样率≥1MHz),结合小波降噪和神经网络算法,可使缺陷特征识别准确率提升至92%以上,特别适用于长输管道环焊缝的在线快速筛查。

涡流检测原理示意

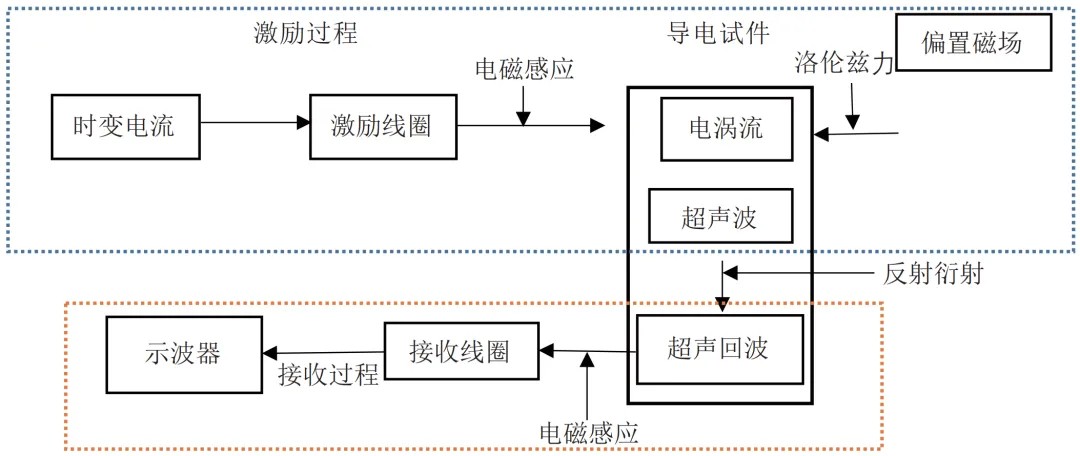

电磁超声检测

电磁超声检测技术适用于被测试件的深层次缺陷检测,对于表面或者近表面缺陷的检测能力较弱。与其他超声检测方式相比,电磁超声检测技术具有换能效率较低、不能运用于非金属等局限性。

电磁超声检测原理示意

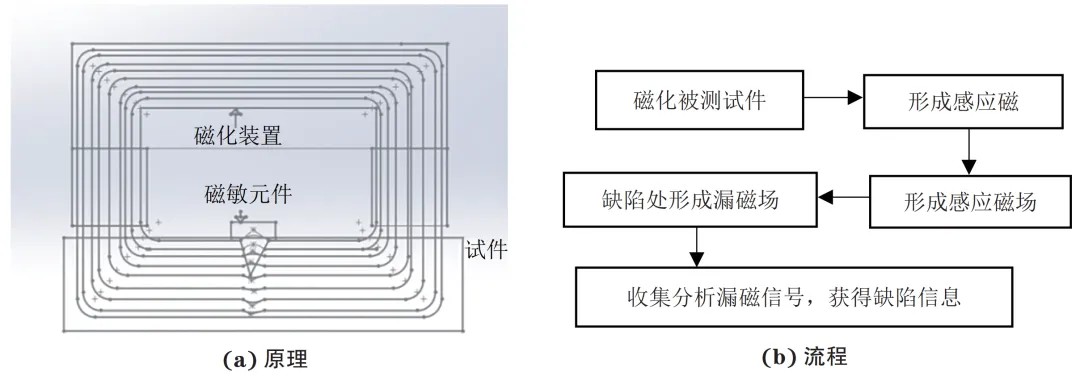

漏磁检测

与其他检测方式相比,漏磁检测技术易实现自动化,适合组成自动检测系统,且信号可从传感器直接传递到计算机,减少了人为因素的影响,提高了检测精度,有较高的可靠性。

漏磁检测技术原理及流程

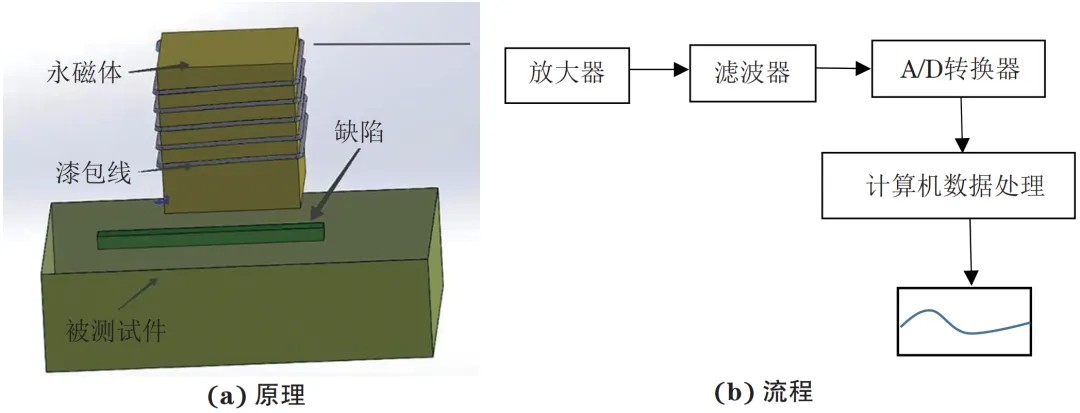

磁扰动检测

磁扰动是一种常见的电磁场物理现象,是伴随着磁扰动引起的磁重构和重联产生的新的磁场变化。磁扰动检测技术主要检测结构包括永磁体、漆包线和被测试件。

磁扰动检测原理及流程

结语

在油气管道对接焊缝电磁无检测损技术的发展进程中,诸多研究呈现出相辅相成的关系。将多种电磁检测方式相互组合应用,既能提升检测精准性,又能克服单一检测技术存在的局限。随着对电磁检测技术研究的持续深入,管线焊缝检测技术有望开辟更为广阔的发展空间。